- 头条某变电站的电流互感器电流连片抱箍开裂,失效原因分析和预防措施导语针对电网铁附件抱箍产生断裂失效问题,甘肃电力科学研究院技术中心有限公司、国网甘肃省电力公司电力科学研究院的研究人员武鑫、蒋菲、晏得才,在2020年第6期《电气技术》杂志上撰文,首先通过对断口微观形貌观察,初步确定断裂起源;其次通过无损检测、化学成分分析、硬度试验、金相检验等方法对电网抱箍断裂失效进行了相关检测。 结果表明,随着Zn含量的增加,其应力腐蚀敏感性增大,同时在外力作用下导致抱箍在运行使用过程中,断裂面因外形尺寸发生变化而引起局部范围内应力显著增大,形成应力集中,最终导致抱箍断裂;最后结合本次失效分析提出了相关预防措施和建议。

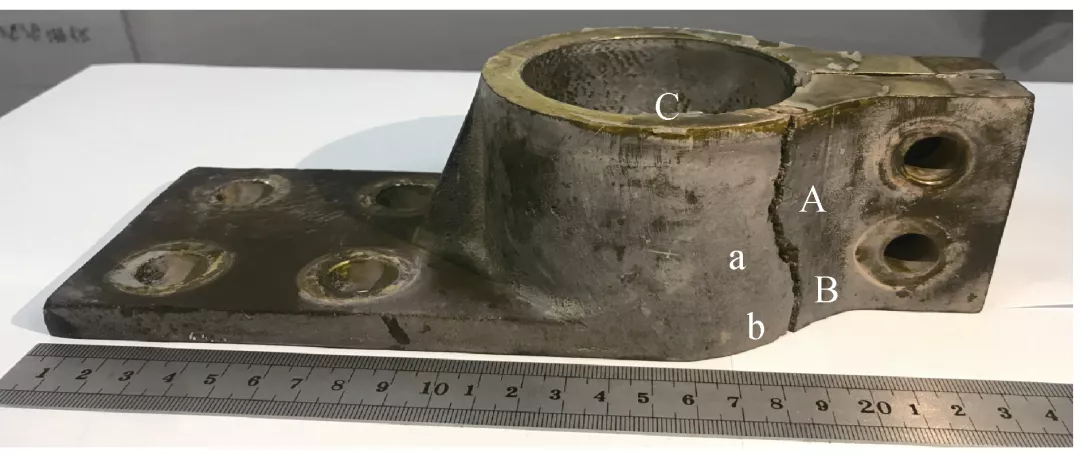

2019年2月27日,某公司变电运检室在对330kV某变电站进行二线停电检修预试中,发现3330C相电流互感器电流连片抱箍开裂。该抱箍所属电流互感器为倒置式SF6气体绝缘型,型号为LVQB-330W2,出厂日期为2005年6月13日,于2005年12月3日带电投运。

1 检验

依据GB/T 1176—2013《铸造铜及铜合金》、NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》与JB/T 5108—2018《铸造黄铜金相检验》等相关技术规范要求,对抱箍进行宏观检查、外观尺寸测量、化学成分分析、力学性能和金相试验等试验分析工作,试验分析过程和结果如下。

1.1 宏观检查

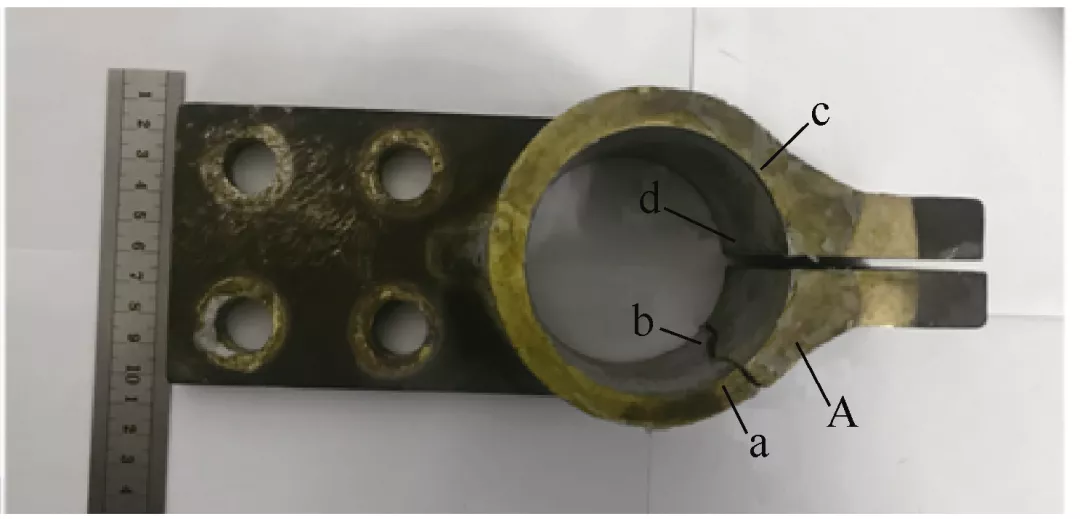

失效抱箍的开裂部位位于抱耳中部,裂纹分别由端部沿轴向扩展汇聚而成,两条裂纹的断裂面相互平行,间距约3mm,如图1所示。由于拆卸运输过程中对断口造成了磨损或磕碰,导致图1两条裂纹汇聚终点部分样品缺失。

图1 裂纹宏观形貌

1.2 结构尺寸测量

对抱箍进行了相关尺寸测量,测量位置如图2所示,测量结果见表1。

图2 测量位置示意

表1 结构尺寸测量结果(mm)

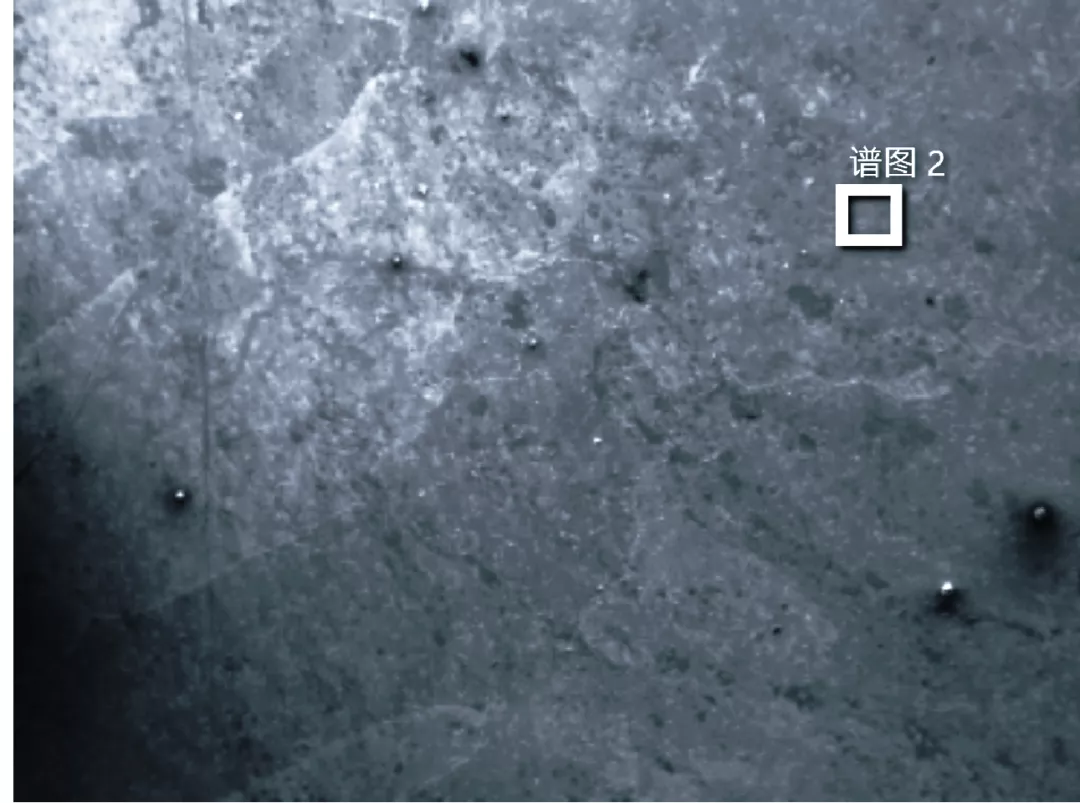

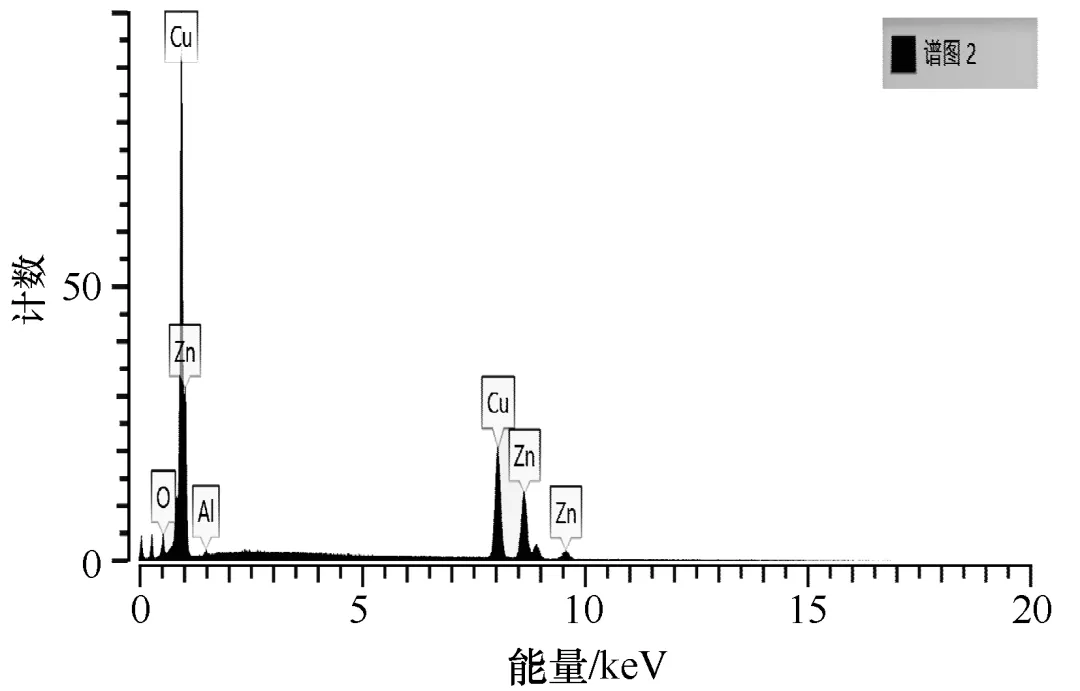

1.3 材质分析

对试样用扫描电镜进行材质化学成分分析,图3所示为电镜点扫描位置,图4所示为扫描化学成分柱状图,表2为化学成分值。

成分分析结果表明,试样中铜和铅含量均低于标准要求,锌含量为43.058%,高于标准GB/T 1176—2013《铸造铜及铜合金》中参照试样规定。

图3 扫描位置图

图4 化学成分柱状图

1.4 硬度检测

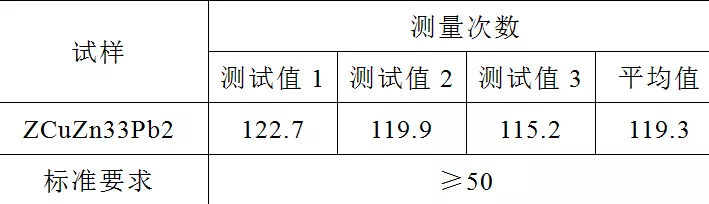

对抱箍开裂附近母材进行硬度试验,结果见表3。

表3 硬度试验结果(HBW)

硬度试验结果显示,试验硬度值高于GB/T 1176—2013《铸造铜及铜合金》中试样硬度要求。

1.5 渗透检测

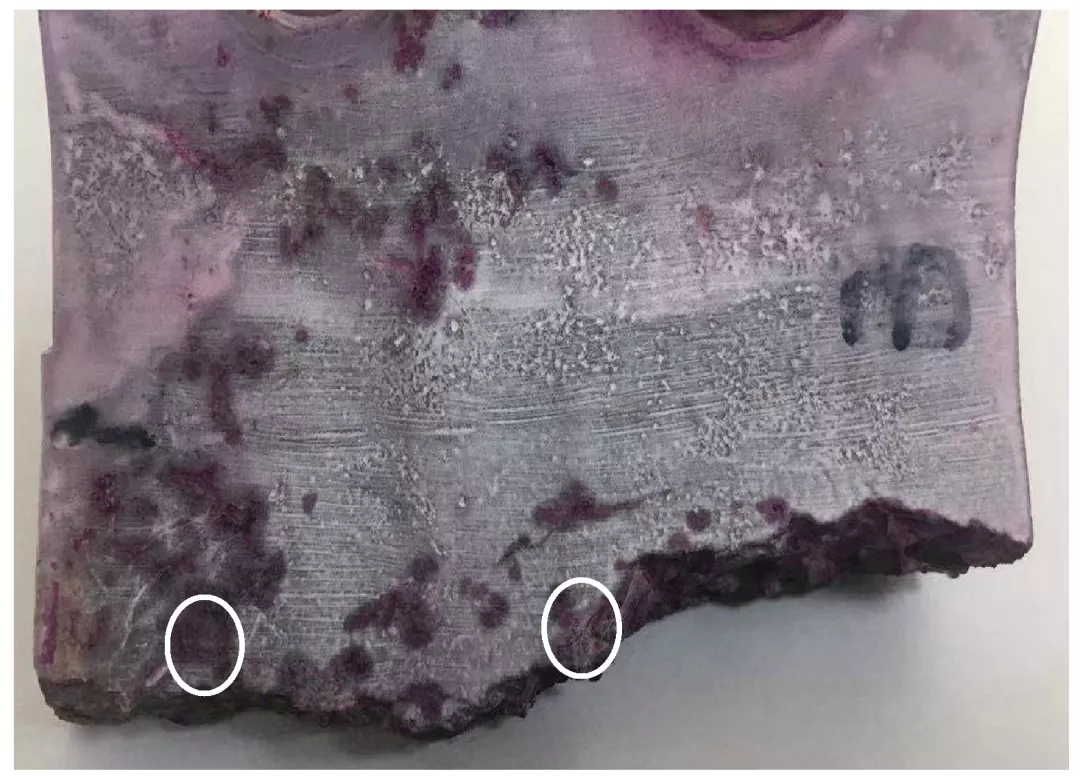

该裂纹断口较平齐,因开裂时间较长,断口部分淤积较多尘土,后经超声波清洗后发现大部分断口已经被氧化为黑灰色,未见明显的裂纹源,从断口新旧程度可以判断终断区,如图5所示。

依据标准NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》对试样表面进行渗透检测,发现试样表面存在两处比较明显的裂纹,如图6所示。

图5 断口形貌

图6 渗透检测

1.6 抱箍金相检验

在C侧取金相纵向截面试样,在裂纹中心AB中心处取金相横向截面试样,共取2个金相试样,取样位置说明如图7所示。

图7 取样位置说明

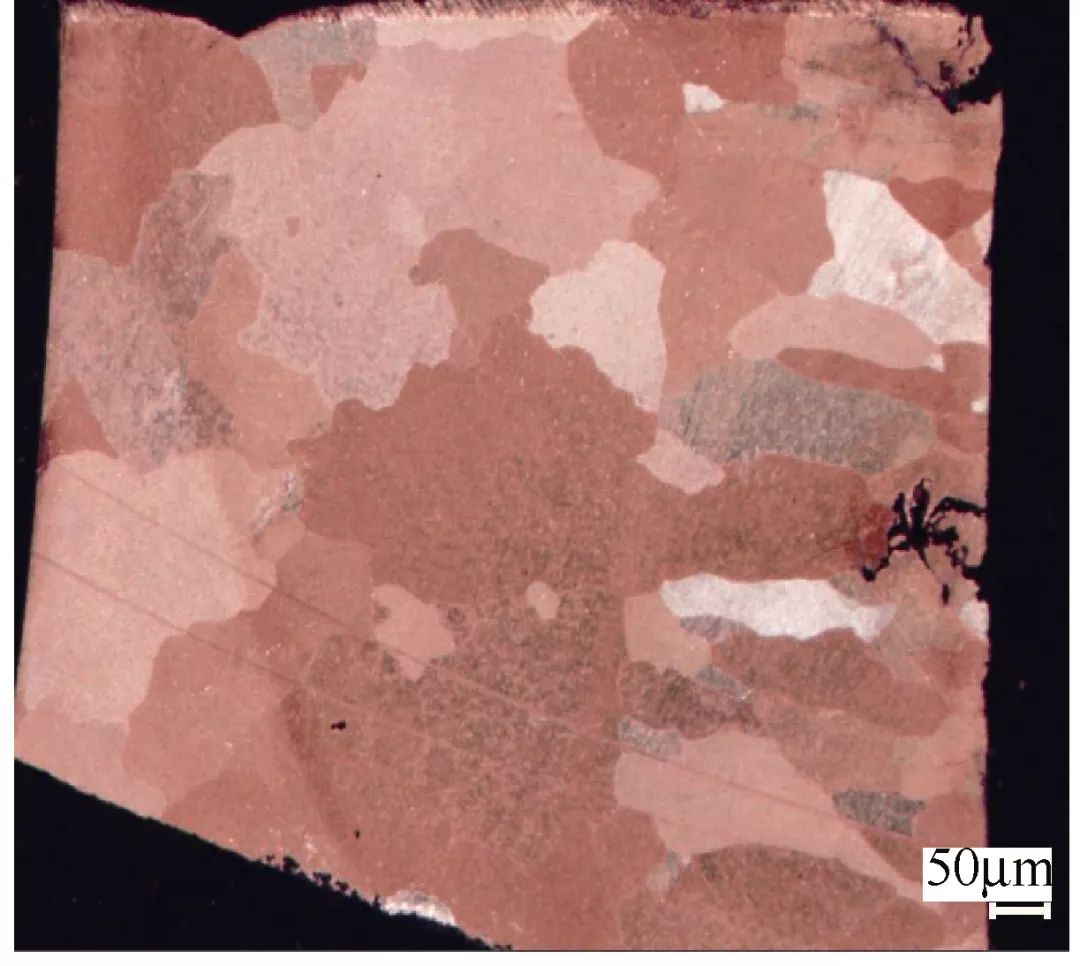

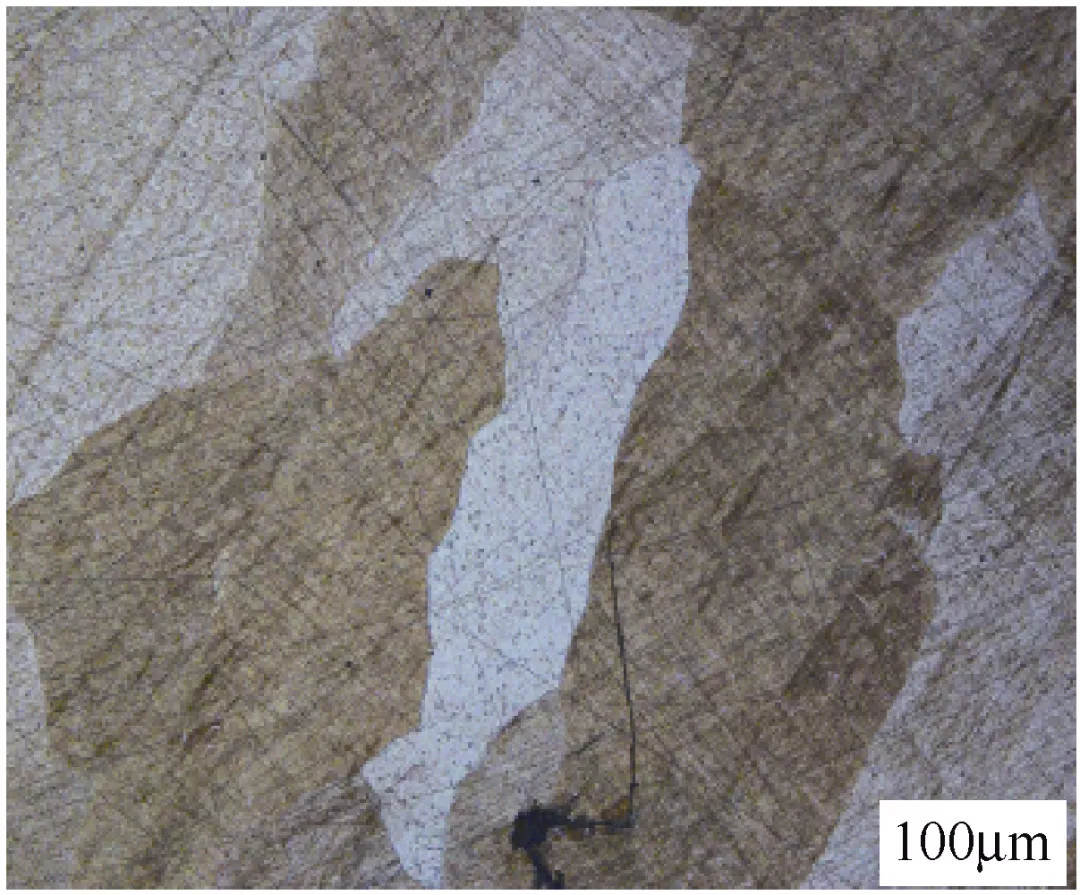

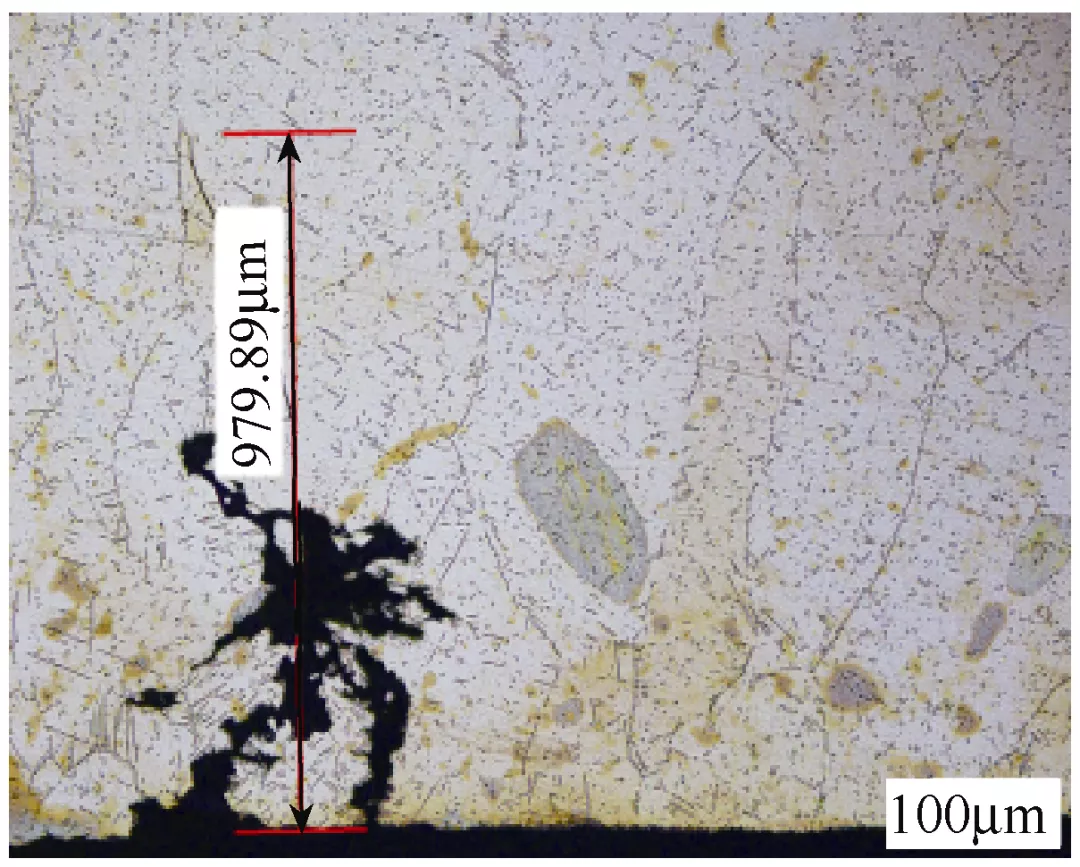

从图8、图9可以看出,主要组成相为条状、棒状的相与黑色的基体相,部分相较粗大,组织大小不均匀,说明该抱箍未进行退火处理或退火不充分。图10裂纹表现为明显的穿晶断裂,并伴有少量的沿晶裂纹,且有大量连续和非连续的二次裂纹,这些断裂形貌都是应力腐蚀开裂的基本特征。径向裂纹尖端较尖锐,呈明显的径向延伸趋势,经测量,应力腐蚀深度约为1mm。

2 综合分析

铅黄铜具有良好的工艺性能和力学性能,但随着Zn含量的增加,其应力腐蚀敏感性增大。该抱箍中Zn含量约占总质量分数的43%,所以具有很强的应力腐蚀倾向。同时抱箍由于退火工艺不合格,导致其内部应力未消除,且受到螺栓紧固力作用,拉应力沿抱耳周向分布,在周围介质(如潮湿空气等)作用下,腐蚀将沿应力分布不均匀的晶粒及其边界进行,并在拉应力作用下导致开裂;此外,拉应力促使腐蚀介质向内部侵入,使腐蚀裂纹向纵深发展。

抱箍外观尺寸表明,断裂面厚度明显低于另一侧,致使抱箍在运行使用过程中,断裂面因外形尺寸发生变化而引起局部范围内应力显著增大,形成应力集中。在上述因素的共同作用下直至抱箍断裂。

图8 横向试样金相检验(10×)

图9 横向试样金相检验(50×)

图10 横向试样金相检验(裂纹形貌)(50×)

3 结论

此次电流互感器电流连片抱箍材质并不符合标准GB/T 1176—2013《铸造铜及铜合金》要求,Zn含量偏高;抱箍硬度亦不符合标准GB/T 1176—2013《铸造铜及铜合金》要求,硬度值偏高;渗透检测发现抱箍表面存在细小微裂纹;抱箍金相检验发现组织不均匀,相偏大。

由于抱箍材质中Zn含量较高,具有很强的应力腐蚀倾向,同时退火工艺不合格,导致抱箍内存在残余应力。在周围介质(如潮湿空气)等的作用下,受到螺栓紧固力的作用导致其开裂。

建议对同一厂家同一批次抱箍产品在停电检修时仔细巡查,重点检查抱箍端面有无细小裂纹;为防止同类事故的发生,在日后的巡视中也应对此部位重点检查。

电厂关键技术研究及其应用”专题征稿通知.jpg)